Để quá trình hàn mạch diễn ra nhanh chóng và chính xác, những khu vực không hàn trên bảng mạch sẽ được che bằng một lớp phủ tạm thời. Để thực hiện việc phủ này nhanh và chính xác, có rất nhiều phương pháp, trong đó phương pháp in Screen printing là một trong những kỹ thuật phổ biến.

Chất phủ tạm thời Chemask của Chemtronics thường được áp dùng trực tiếp bằng tay trên những bàn phủ trong nhà máy. Đối với những hoạt động sản xuất quy mô lớn hơn, người ra dùng 1 bề mặt để in ở các tiếp diện lớn của bảng mạch sử dụng dòng Chemask WF (số hiệu #CWF8) . Kỹ thuật này chính là Screen printing. Nó giúp gia tăng tốc độ sản xuất đáng kể, tuy nhiên cũng có một số vấn đề người thực hiện cần phải chú ý.

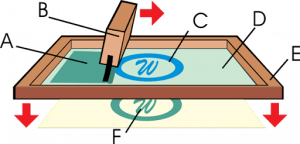

Trong quá trình screen printing, một tấm vải dệt kín, thường làm bằng nylon hoặc polyester, được căng ra vừa với khung gỗ hoặc nhôm bên ngoài. Phía trên khung vải đặt tấm khuôn stencil che phủ đi những phần không cần phủ tạm thời (masking). Lớp phủ được quét lên trên bề mặt stencil, thấm vào bảng mạch phía dưới chính xác vào những vị trí cần thiết

Tấm khuôn stencil giúp việc phủ tạm thời nhanh và chính xác, không làm ảnh hưởng đến những khu vực không liên quan. Có rất nhiều cách để làm stencil. Thường thì hình ảnh của các khu vực cần phủ sẽ được in ra và gắn vào tấm khung in (printing screen). Tấm khung (screen) sẽ được phủ nhũ ảnh sử dụng kỹ thuật gọi là “nhũ tương ảnh” (photo emulsion). Hình dạng phần phủ được vẽ hoặc dính vào lớp film mỏng và lớp phim này được đặt lên trên tấm khung đã được phủ nhũ ảnh. Sau đó, tấm khung được chiếu đèn trực tiếp lên bề mặt. Ánh sáng sẽ làm cho những phần được phủ nhũ cứng lại và dính chặt vào khung, tạo nên hình dạng chính xác cho những khu vực cần phủ.

Tấm khung đã chuẩn bị sau đấy được đặt phía trên bảng mạch điện tử, chất masking được đổ lên trên và dàn đều bằng cây gạt squeegee. Bằng cách này, lớp phủ hàn sẽ được dàn đều theo đúng hình dạng vị trí mong muốn. Qúa trình in này được lặp lại với các bảng mạch điện tử khác.

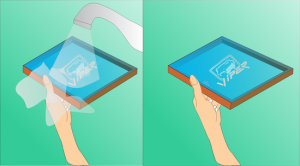

Tấm khung in có thể sử dụng lại nhiều lần trước khi đem đi rửa. Làm sạch hoàn toàn khung để loại bỏ những dấu phủ bề mặt cũ khi đã hoàn thiện phủ toàn bộ bảng mạch cần thiết. Có thể đem cất tấm khung cho những lần sử dụng sau hoặc bỏ phần phủ nhũ cũ đi để đúc tấm stencil với hình dạng mới hoàn toàn

Kích thước ô lưới của tấm khung cần được lựa chọn kỹ. Kích thước ô lưới càng lớn, trong tương quan với kích thước hạt trong dung dịch phủ tạm thời (masking), lớp phủ tạm thời trên bề mặt bảng mạch càng dày. Kích thước hạt trong dung dịch phủ dòng Chemask Water Filterable lớn nhất rơi vào khoảng 0.03mm, nên kích cỡ ô lưới tấm khung cần được giới hạn phù hợp. Trong thực tế, kích cỡ ô lưới thường lớn để lớp phủ đủ dày, che tạm thời toàn bộ những phần không cần hàn ở bước tiếp theo.

Kích cỡ khung được tính bằng số lượng dây bắt ngăng qua một inch vuông. Ví dụ, một khung có kích cỡ ô 110 tức là có 110 sợi bắt ngang qua một inch vuông của khung. Số lượng dây càng nhiều trên mỗi inch, kích cỡ ô của khung lại càng bé. Giới hạn phù hợp cho kích cỡ của ô khung sẽ phụ thuộc vào độ dày hay độ nhớt của chất liệu phủ được dùng để in. Chất phủ càng dày thì sức căng bề mặt càng lớn. Các chất liệu có độ nhớt lớn hơn thường khó xuyên qua các lỗ trên bề mặt của tấm khung hơn, nên độ nhớt cũng là một yếu tố quan trọng cần được cân nhắc. Đối với độ nhớt của dòng phủ Chemask WF, kích thước lỗ khung thường rơi vào 100 và 300 sợi trên một inch vuông, phụ thuộc vào chi tiết chất lượng in yêu cầu.

Việc cân bằng kích thước khung với độ nhớt của chất phủ là cần thiết để lựa chọn loại kích thước ô khung phù hợp. Kích thước lỗ khung phù hợp nhất chỉ được xác định sau khi thử và chạy sai vài lần, bắt đầu với kích cỡ cơ bản vào khoảng 110, sau đấy tăng lên hoặc giảm kích cỡ đi theo yêu cầu đầu ra mong muốn. Nêu kích thước lỗ khung quá nhỏ, chất phủ với độ nhớt cao sẽ không thể lọt qua; ngược lại nếu kích thước quá lớn, lượng chất phủ đổ xuống nhiều quá mức làm cho nó bị lan ra những khu vực không cần thiết.

Trong kỹ thuật in này, cây gạt squeegee hay lưỡi cạo cao su được dùng để áp lực lên lớp phủ, ép nó xuyên qua lỗ khung rồi lên trên bề mặt bảng mạch. Vì vậy phương pháp in này không thể áp dụng cho dòng sản phẩm phủ cao su có thể lột được của Chemask. Cây gạt squeegee sẽ tạo nên lực trượt lên lớp phủ trong quá trình nén lực. Và lực trượt này tác động lên chất phủ lột sẽ làm chuỗi liên kết cao su tự nhiên liên kết ngang, khô ngay và nằm cản trở trên mặt khung trước khi lọt xuống được bề mặt bảng mạch. Hiện tượng này có thể quan sát được khi thử để một giọt của chất liệu này lên bề mặt cứng, dùng ngón tay nhấn mạnh. Lớp phủ sẽ khô ngay thời điểm có lực tác động lên.

Bước làm sạch cuối cùng cũng rất quan trọng khi screen sử dụng chất liệu phủ có thể bóc bỏ. Khi lớp phủ này chưa khô, cách làm sạch có thể tương tự với Chemask WF. Tuy nhiên nếu đã đông cứng rồi thì cách duy nhất để loại bỏ là bóc. Điều này sẽ khá khó khăn đối với những khung có kích thước ô dày hay hình dạng khuôn stencil phức tạp.

Tổng kết lại thì quá trình screen printing với dòng sản phẩm Chemask WF của Chemtronics sẽ cần chú ý đến các yếu tố sau: kích thước lỗ khung cho phù hợp với các yêu cầu chi tiết của ứng dụng, độ dày chất liệu phủ tạm thời, độ nhớt chất phủ.

Nếu cần thêm thông tin tư vấn chi tiếp về quy trình giải pháp cũng như lựa chọn chất liệu, liên hệ với chúng tôi qua các kênh: